МНОГОДИСЦИПЛИНАРНОЕ МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ ПРИ ПРОЕКТИРОВАНИИ ГТД

Автор: Темис Юрий Моисеевич

Организация: Центральный Институт Авиационного Моторостроения (ЦИАМ), Москва

Авиационные двигатели – высоконагруженные конструкции энергетического машиностроения, процесс проектирования которых требует применения современных методов и алгоритмов многодисциплинарного математического моделирования объединяющих в единую стратегию «Виртуального двигателя» [1] модели газовой динамики, теплопроводности и механики деформируемого твердого тела. Актуальность такого подхода основана на необходимости сокращения объемов дорогостоящих натурных испытаний деталей, узлов и конструкций. Кроме этого, технология многодисциплинарного моделирования позволяет, при наличии моделей различного уровня, обеспечить как распознавание и восполнение объемов информации, получаемой в натурных экспериментах, так и проведение вычислительных экспериментов, позволяющих исследовать поведение конструкций в экстремальных условиях.

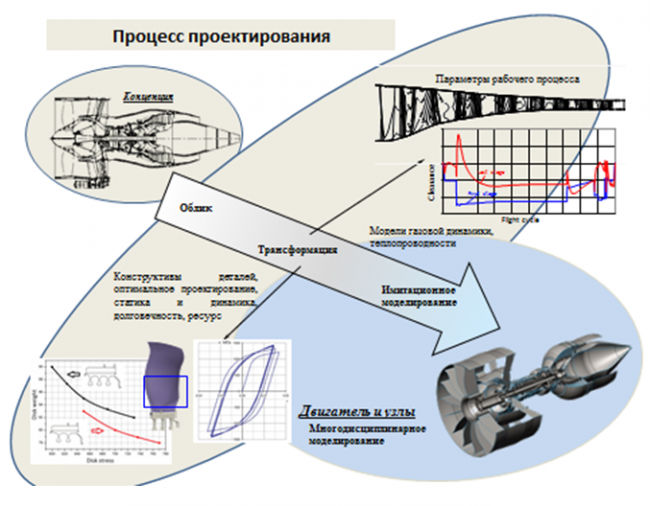

Методически процесс проектирования двигателя и его узлов может быть разбит на три стадии: создания облика конструкции (область дивергенции), проектирования деталей и узлов (область трансформации) и имитационного моделирования (область конвергенции) [1]. На первой стадии определяются условия и требования, которые позволяют вести на последующих стадиях автономную работу над отдельными узлами и деталями параллельно. При этом на каждой из стадий проектирования деталей и узлов двигателя необходимо применять математические модели различного уровня, однако следует соблюдать требования информационного единства и информационной взаимосвязи между моделями газовой динамики, теплопроводности и механики твердого тела. Отметим, что информационное единство и взаимосвязь между математическими моделями определяются граничными и начальными условиями, которые во многих случаях являются вычисляемыми. Это важно для стадии имитационного моделирования, на которой необходимо применять модели наиболее приближенные к условиям работы детали, узла или двигателя, что позволяет получить окончательные оценки рабочих параметров двигателя, кинетики теплового и напряженно-деформированного состояния деталей в рабочем цикле, прогнозировать ресурс и надежность конструкции. В лекции рассмотрены принципы создания моделей многодисциплинарного моделирования и приведены примеры применения стратегии «Виртуальный двигатель» на различных стадиях проектирования узлов и деталей.

На стадии концептуального проектирования – формирования облика конструкции определенное место занимают экспертные базы знаний, обобщающие существующий опыт создания двигателей и тенденции развития технологий производства материалов, деталей и узлов, математические модели прогноза развития технологий, потребностей рынка на ряд лет вперед, методы экспресс оптимизации при ограниченном объеме информации. Несмотря на то, что стоимость этого этапа в общих затратах на разработку двигателя невелика, его реализации необходимо уделять большое внимание, так как ошибка в прогнозе может привести к проблеме успешной реализации проекта. Следует отметить, что эта часть процесса проектирования требует участия специалистов с наиболее высокой квалификацией.

Так как авиационный двигатель хорошо структурированная конструкция, проектирование его деталей и узлов происходит на стадии трансформации параллельно в различных подразделениях, при условии, что разрабатываемые проекты не выходят за рамки общих ограничений установленных на стадии концептуального проектирования. При этом определенное место занимают «быстрые алгоритмы», основанные на одновременном применении средств вычислительной механики и оптимизации при проектировании лопаток компрессора и турбины, дисков и роторов, опор и силовой схемы двигателя. На этой стадии существенно качество моделей и алгоритмов газовой динамики, теплопроводности и структур-ного анализа, моделей поведения материалов, моделей прогноза ресурса и надежности [2]. Ряд примеров применения таких алгоритмов приведен в докладе.

На стадии конвергенции применяют модели, наиболее адекватно описывающие физические процессы в деталях и узлах двигателя. Это позволяет оценить поведение конструкции на всех этапах рабочего цикла, учесть возможные ресурсные явления, моделировать аварийные ситуации и т.д. В докладе приведен пример математического моделирования кинетики теплового и напряженно-деформированного состояний ротора компрессора с использованием термомеханической модели, объединяющей совместную работу модулей газовой динамики, описывающих вторичные течения в полостях, модулей расчета теплового состояния деталей и модуля изменения напряжений и деформаций конструкции. Также в докладе рассмотрены:

- технологии «Виртуального двигателя» при моделирования нелинейных колебаний систем ротор-корпус, зубчатых колес редукторов и трансмиссий, уплотнений с учетом эффектов контактного взаимодействия деталей. Показано, что наибольший эффект может быть получен при предварительном анализе трехмерных задач расчета статики и динамики узлов и редукции этих задач к адекватным «быстрым моделям» «балочного типа»;

- принципы построения моделей пластичности, ползучести и ресурса применительно к задачам неизотермического циклического деформирования высоконагруженных деталей ГТД;

- принципы построения систем автоматизированного и оптимального проектирования дисков и лопаток ГТД. Определенное внимание уделено разработке систем взаимодействующих с конструктором в диалоговом режиме;

- перспективы применения быстрых алгоритмов МКЭ и МГЭ для решения физически и геометрически нелинейных задач деформирования деталей ГТД; принципы построения вычислительных комплексов, в которых взаимодействуют модули, работающие с моделями различного уровня и принципы управления потоками информации.

Вопросы технологии «Виртуального Двигателя» рассмотрены в ряде глав работы [1] и в других публикациях [2-5].

1. Скибин В.А., Солонин В.И, Темис Ю.М. в кн. Машиностроение. Энциклопедия/ Ред. Совет К.В. Фролов (пред.) и др. – М.: Машиностроение. Самолеты и вертолеты. Т. IV-21/ Авиационные двигатели. Кн.3 / В.А. Скибин, В.И. Солонин, Ю.М. Темис и др.; под ред. В.А. Скибина, Ю.М. Темиса и В.А. Сосунова. – 2010. – 720 с.

2. Temis Y.M.,. Selivanov A.V, Yakushev D.A. “Virtual Engine” Approach for the Coupled Analysis of Engine Struc-ture, Proc. 23rd ISABE Conference, Manchester, UK, 3-8 Sep. 2017, Paper ISABE-2017-22645.

3. Темис Ю.М., Якушев Д.А. Оптимальное проектирование конструктивных элементов ГТД. Техника воздушного флота, №1(694) М.: ЦАГИ, 2009. С. 54-64.

4. Темис Ю.М., Якушев Д.А., Алхимов Д.А. Проблемы оптимального проектирования деталей ГТД // III Меж-дународный технологический форум «Инновации. Технологии. Производство»: Сборник материалов мини-конгресса Центрального института авиационного моторостроения имени П.И. Баранова «Математическое мо-делирование и проектирование в авиадвигателестроении» / Под ред. д.т.н., проф. Ю.М. Темиса. – Рыбинск: РГАТУ имени П. А. Соловьева, 2016. – С. 11-24.

5. Бондарь В.С., Алхимов Д.А., Факеев А.И., Темис Ю.М., Якушев Д.А., Пестов А.В. Система автоматизированного проектирования роторов ГТД. // Известия МГТУ «МАМИ». Естественные науки. М., МГТУ «МАМИ», № 1(23), 2015. Т. 4. С. 10–20.