ОПТИМИЗАЦИЯ ПРОЦЕССА ПОЛУЧЕНИЯ КАЧЕСТВЕННЫХ НЕРАЗЪЁМНЫХ СОЕДИНЕНИЙ, ИЗГОТОВЛЕННЫХ ЛАЗЕРНОЙ СВАРКОЙ, АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ Al-Mg-Li ЗА СЧЁТ ТЕРМООБРАБОТКИ.

Автор: Ирина Сергеевна Месензова

Соавторы: Н.А. Павлов, А.Г. Маликов, А.М. Оришич, Е.В. Карпов

Организация: Институт теоретической и прикладной механики имени С. А. Христиановича СО РАН

Развитие аэрокосмической промышленности связанно с применением в конструкциях и различных изделиях современных высокопрочных алюминиевых сплавов. В настоящей работе описываются экспериментальные исследования по оптимизации процесса лазерной сварки для алюминиевого-литиевого сплава 1420. Исследованы различные режимы термообработки для получения, выполненных лазерной сваркой, неразъёмных соединений имеющие характеристики близкие к основному сплаву или равные.

Из листов сплава 1420 изготавливались образцы размером 5 × 10см. Полученные образцы проваривались на автоматическом лазерном технологическом комплексе (АЛТК) «Сибирь-1», созданном в лаборатории №3 ИТПМ СО РАН.

Был определён оптимальный режим сварки, при котором не наблюдалось внешних дефектов швов: 2.7 кВт мощности излучения CO2-лазера, скорость перемещения излучения 4 м/мин, положение фокальной плоскости Δf = -3 мм.

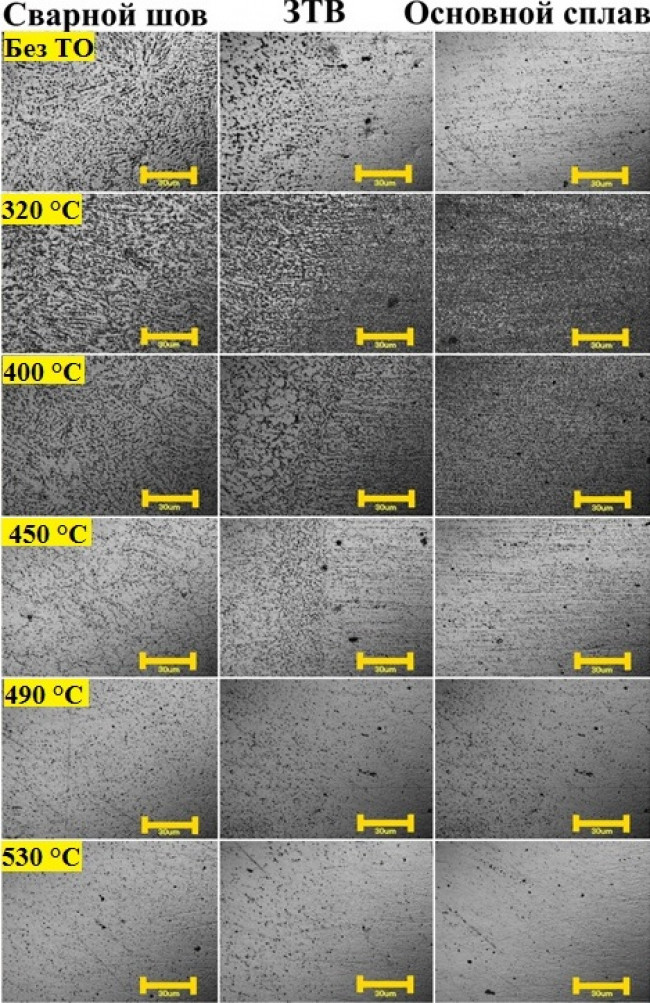

Для термообработки были выбраны пять режимов закалки при различных режимах. Нагрев перед закалкой составлял 320, 400, 450, 490 и 530 °C, нагрев шёл со скоростью 5°C/мин и образцы оставались при постоянной температуре в течение 30 мин. Образцы остывали в воде, комнатной температуры, на воздухе и в печи, где происходила частичная гомогенизация образцов. Как видно из рисунка, оптимальной была выбрана температура закалки 490°C, при которой практически отсутствует разница между областью сварного шва и основным сплавом. Так же после трёх видов закалки при 490°C, образцы были искусственно состарены при пяти режимах: 8ч + 150 °С, 24ч + 120 °С, 10 ч + 120°C, 16ч + 170 °С и режим трёхступенчатого старения.[1]

В результате были исследованы режимы термообработки сплава 1420, при котором получек экспериментально наблюдаемый факт значительного упрочнения образцов при применении процесса старения. Таким образом, полная термическая обработка позволила увеличить прочность сварного шва в 1.5 раза, приблизив ее к прочности основного сплава 1420 системы Al-Mg-Li и значительно превысить прочность сплава в состоянии поставки с завода.

Благодарность: Исследование выполнено за счет гранта Российского научного фонда проект №17-79-20139.

На рисунке: Микроструктура образцов, полученная на конфокальном лазерном микроскопе при различном значении температуры на изображение присутствует масштабная метка 30 мкм.

1. Месензова И.С., Павлов Н.А., Маликов А.Г., Оришич А.М., Карпов Е.В. Оптимизация процесса лазерной сварки и последующей постобработки сварного шва алюминиевого сплава системы Al–Mg–Li для получения высокопрочных неразъемных соединений // Проблемы механики: теория, эксперимент и новые технологии: тезисы докладов XII Всероссийской конференции молодых ученых (Новосибирск – Шерегеш, 16 - 22 марта 2018 г.) / под ред. В.В. Козлова. – Новосибирск, 2018. – С. 100-101.